Pareizās izvēlesžokļu drupinātāja detaļaspar ažokļu drupinātāja mašīnavar būtiski ietekmēt ikdienas darbību. Paplašinātsmangāna tērauda liešanaun nodilumizturīgi oderējumi palīdz samazināt nomaiņas biežumu, savukārt tādas inovācijas kā lietu internets (IoT) un automatizācija samazina dīkstāves laiku. Zemāk esošajā tabulā ir parādīts, kā šiedrupinātāju detaļaspanākt lielāku ieguldījumu atdevi:

| Aspekts | Ietekme uz dīkstāves laiku un uzturēšanas izmaksām |

|---|---|

| Mangāna tērauda liešana | Pagarina detaļu kalpošanas laiku, samazina nomaiņu nepieciešamību |

| Drupinātāja rotors | Uzlaboti dizaini palielina efektivitāti un izturību |

| Automatizācija un uzraudzība | Samazina dīkstāves laiku, pateicoties reāllaika izsekošanai un kontrolei |

Galvenie secinājumi

- Izvēlotiesaugstas kvalitātes žokļu drupinātāja detaļasIzgatavots no izturīgiem materiāliem, piemēram, mangāna tērauda, ievērojami pagarina iekārtu kalpošanas laiku, samazina apkopes izmaksas un palielina produktivitāti līdz pat 30%.

- Precīzi konstruētas detaļas ar perfektu piegulumu samazina enerģijas patēriņu līdz pat 30%, palielina nodilumizturību 2 līdz 4 reizes un nodrošina vienmērīgākas un uzticamākas drupināšanas darbības.

- Detaļu saskaņošana ar jūsu drupinātāja modeli un apstrādājamo materiālu samazina dīkstāves laiku, uzlabo caurlaidspēju līdz pat 25% un nodrošina ievērojamus izmaksu ietaupījumus un ilgākus apkopes intervālus.

Galvenie ieguldījumu atdeves faktori: pareizo žokļu drupinātāja detaļu izvēle

Materiālu kvalitāte un izturība

Kad uzņēmumi meklē veidus, kā palielināt ieguldījumu atdevi, tie bieži sāk ar pamatiem: materiāliem, kas veido viņu produktus.žokļu drupinātāja detaļasPareizie materiāli var būtiski ietekmēt šo detaļu kalpošanas laiku un izmaksas laika gaitā. Izplatītākie materiāli ir ar karbīdu armēti tēraudi, austenīta mangāna tērauds un mazleģētais tērauds. Lauka un laboratorijas testi liecina, ka detaļas, kas izgatavotas no augsta mangāna satura tērauda, piemēram, Mn13Cr2 un Mn18Cr2, labi iztur sarežģītus darbus. Šie tēraudi var izturēt cietos iežus un turpināt darboties pat pie augsta spiediena.

Tādi testi kā Planar Array Field Wear Test atklāj, ka nodiluma ātrums samazinās, palielinoties materiāla cietībai. Daži austenīta tēraudi pat kļūst izturīgāki, jo vairāk tie tiek apstrādāti, pateicoties procesam, ko sauc par deformācijas sacietēšanu. Piemēram, kāds kalnrūpniecības uzņēmums pārgāja uz izturīgākām žokļu plāksnēm un konstatēja, ka apkopes izmaksas samazinājās par 30%. Viņi arī samazināja dīkstāves laiku par 40 stundām mēnesī un divkāršoja žokļu plākšņu kalpošanas laiku. Šīs izmaiņas noveda pie retāka nomaiņu skaita, mazāka darbaspēka un uzticamākām iekārtām.

Padoms:Izvēloties augstas kvalitātes žokļu drupinātāja detaļas, var pagarināt iekārtas kalpošanas laiku no 8000 stundām līdz vairāk nekā 25 000 stundām, samazināt apkopes izmaksas līdz pat 90 % un palielināt produktivitāti pat par 30 %.

Inženiertehniskais dizains un precīza pielāgošana

Žokļu drupinātāja detaļu konstrukcijai ir tikpat liela nozīme kā materiālam. Labi izstrādātas detaļas lieliski sader kopā, kas nozīmē mazāku enerģijas izšķērdēšanu un vienmērīgākus rezultātus. Piemēram,precīzi pieguļošas oderesvar samazināt enerģijas patēriņu līdz pat 30 %. Tie arī kalpo divas līdz četras reizes ilgāk, kas nozīmē retāku remonta apstāšanos un mazāk naudas, kas tiek tērēts nomaiņai.

Mūsdienu žokļu drupinātāju detaļās bieži ir iekļautas viedās funkcijas, piemēram, ultraskaņas sensori. Šie sensori palīdz kontrolēt vibrāciju un padeves ātrumu, kas novērš drupinātāja pārslodzi. Dažas mašīnas izmanto elektromagnētiskos stieņus, lai noņemtu dzelzs daļiņas, samazinot piespiedu apstāšanās un papildu apkopi. Kad inženieri pastiprina kustīgo žokļu plāksni, viņi to padara vieglāku un vienlaikus izturīgāku. Tas ne tikai ietaupa enerģiju, bet arī palīdz drupinātājam kalpot ilgāk.

Tabula var palīdzēt parādīt precīzas pielāgošanas priekšrocības:

| Ieguvums | Ietekme uz darbību |

|---|---|

| Samazināts enerģijas patēriņš | Līdz pat 30% zemākas izmaksas par tonnu |

| Ilgāks nodiluma detaļu kalpošanas laiks | 2–4 reizes ilgāks kalpošanas laiks |

| Vienmērīga materiālu plūsma | Stabilāka drupināšanas jauda |

| Mazāk vibrācijas | Mazāk bojājumu un vienmērīgāka darbība |

Piezīme:Precīza inženierija arī paātrina un atvieglo uzstādīšanu. Kad detaļas lieliski sader, brigādes pavada mazāk laika, veicot regulēšanu, un vairāk laika – iežu drupināšanai.

Saderība un lietojumprogrammu saskaņošana

Ne visas žokļu drupinātāja detaļas ir piemērotas katrai mašīnai vai katram darbam. Savietojamība ir galvenais. Uzņēmumiem ir jāpārbauda detaļu izmēri, materiālu specifikācijas un konstrukcijas elementi, lai pārliecinātos, ka viss atbilst viņu drupinātāja modelim. Oriģinālo iekārtu ražotāju detaļas ir izgatavotas, lai tās perfekti atbilstu, savukārt neoriģinālajām detaļām var būt nepieciešamas papildu pārbaudes, lai nodrošinātu labu atbilstību.

Tikpat svarīga ir detaļu atbilstība darbam. Cietu, abrazīvu iežu, piemēram, krakmāla vai kaļķakmens, drupināšanai ir nepieciešamas izturīgākas, nodilumizturīgākas detaļas. Mīkstākiem materiāliem varētu labāk derēt cits iestatījums. Iestatījumu, piemēram, slēgtās puses iestatījuma (CSS), ātruma un gājiena, pielāgošana var arī palīdzēt sasniegt labākos rezultātus katrā pielietojumā.

Lai pārliecinātos, ka detaļas atbilst gan drupinātājam, gan darbam, veiciet tālāk norādītās darbības.

- Lai pārliecinātos par saderību, skatiet drupinātāja rokasgrāmatu vai sazinieties ar ražotāju.

- Izvēlieties detaļas atkarībā no sasmalcināmā materiāla veida.

- Pielāgojiet detaļas drupinātāja izmēram, ietilpībai un ekspluatācijas vajadzībām.

- Apsveriet pielāgotas vai modulāras detaļas unikāliem darbiem vai sarežģītiem apstākļiem.

- Lai izvairītos no dīkstāves, nomainiet nodiluma detaļas, piemēram, oderes un žokļu plāksnes, pirms tās ir pilnībā nodilušas.

Nesens piemērs rāda, ka, izmantojot pielietojumam pielāgotas žokļu drupinātāja detaļas, var palielināt caurlaidspēju par 25 %, pagarināt apkopes intervālus par 30 % un samazināt dīkstāves laiku gandrīz par 40 %. Tas nozīmē vairāk sasmalcinātu iežu, mazāk laika pavadāmu pie iekārtu remonta un labāku produktu kvalitāti.

Reālās pasaules ieguldījumu atdeves ieguvumi no optimizētām žokļu drupinātāja detaļām

Gadījumu izpēte: izmaksu ietaupījums un produktivitātes pieaugums

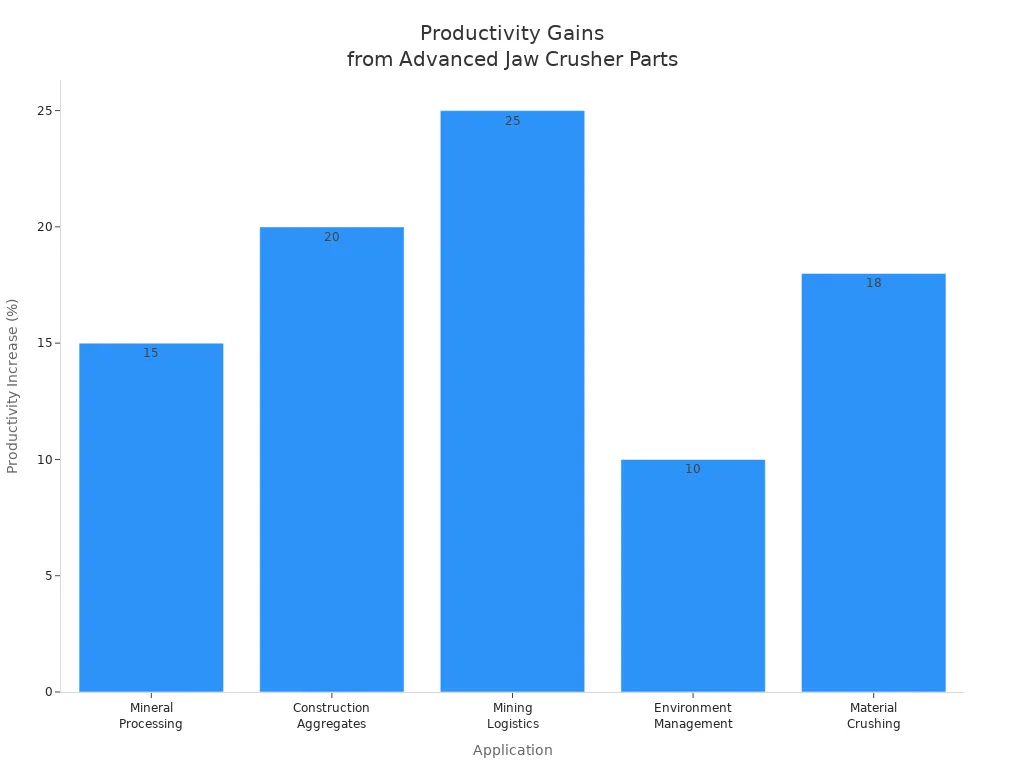

Uzņēmumi dažādās nozarēs ir novērojuši ievērojamus uzlabojumus pēc pārejas uz modernām žokļu drupinātāju detaļām. Šie uzlabojumi palīdz atrisināt tādas izplatītas problēmas kā iekārtu nodilums, dīkstāves un nepastāvīga materiālu kvalitāte. Zemāk esošajā tabulā ir parādīts, kā dažādas nozares gūst labumu no jaunām inovācijām:

| Pieteikums | Izaicinājums | Inovācijas veids | Produktivitātes pieaugums (%) |

|---|---|---|---|

| Derīgo izrakteņu apstrāde | Iekārtu nolietojums | Nodilumizturīgi materiāli | 15% |

| Būvniecības agregāti | Darbības dīkstāve | Automātiskās uzraudzības sistēmas | 20% |

| Kalnrūpniecības loģistika | Materiālu apstrādes neefektivitāte | Integrēti drupināšanas risinājumi | 25% |

| Vides pārvaldība | Putekļu un trokšņa piesārņojums | Trokšņa samazināšanas tehnoloģijas | 10% |

| Materiālu drupināšana | Nevienmērīga materiāla kvalitāte | Viedo tehnoloģiju integrācija | 18% |

Šie skaitļi liecina, ka, izmantojot modernas žokļu drupinātāju detaļas, var palielināt produktivitāti par 10% līdz 25%. Piemēram, kāds kalnrūpniecības uzņēmums izmantoja viedos sensorus un automatizāciju, lai reāllaikā uzraudzītu savas mašīnas. Šīs izmaiņas samazināja dīkstāves laiku par 30% un ietaupīja līdz pat 500 000 USD gadā. Automātiskās regulēšanas sistēmas arī ļauj darbiniekiem attālināti vadīt drupinātājus, padarot darbību vienmērīgāku un efektīvāku. Jauni nodilumizturīgi materiāli, piemēram, metāla matricas kompozītmateriāli, palīdz detaļām kalpot līdz pat trīs reizēm ilgāk, kas nozīmē retāku nomaiņu un mazāk zaudēta laika.

Padoms:Jaunināšana uz energoefektīviem dizainiem un mainīga ātruma vadību var samazināt elektroenerģijas rēķinus un uzturēt darbību maksimālā jaudā.

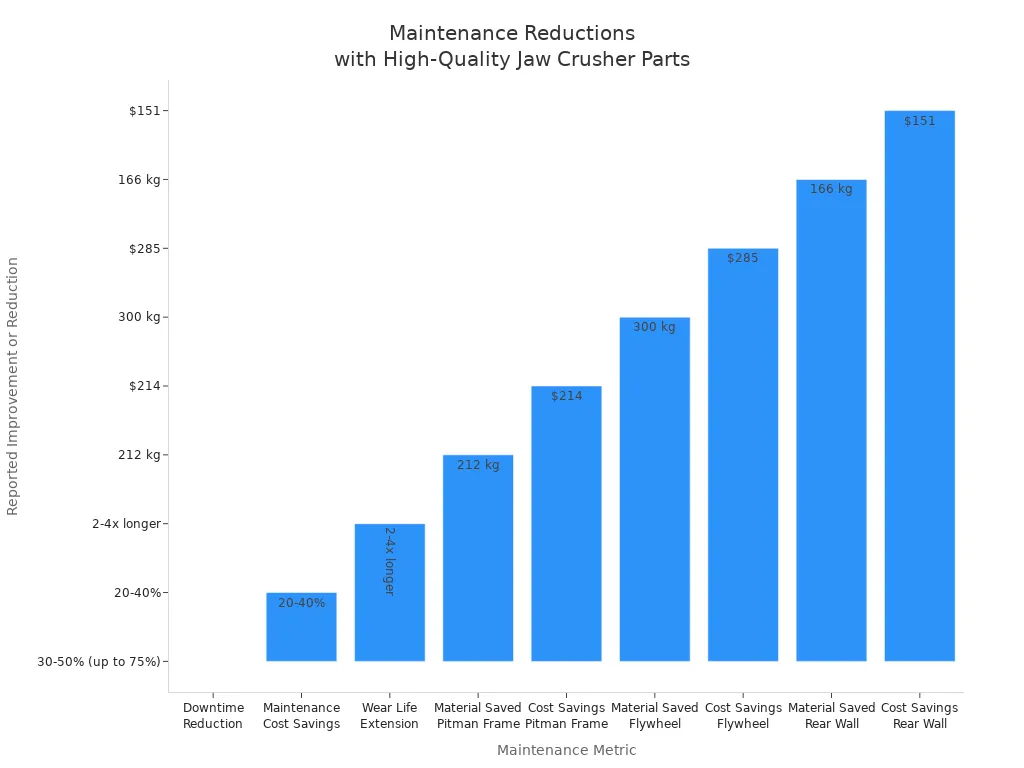

Apkopes samazināšana un iekārtu ilgmūžība

Pāreja uz augstas kvalitātes žokļu drupinātāju detaļām ne tikai palielina produktivitāti, bet arī samazina apkopes izmaksas un paildzina iekārtu kalpošanas laiku. Uzņēmumi ziņo par līdz pat 50 % īsāku dīkstāves laiku un par 20–40 % zemākām apkopes izmaksām pēc pārejas uz detaļām. Zemāk esošajā tabulā ir parādīti daži no šiem ietaupījumiem:

| Apkopes metrika | Ziņotais uzlabojums/samazinājums |

|---|---|

| Dīkstāves samazināšana | Līdz 30–50%, dažos gadījumos līdz pat 75% |

| Apkopes izmaksu ietaupījumi | 20–40 % samazinājums |

| Valkāšanas laika pagarināšana | 2 līdz 4 reizes ilgāk |

| Saglabātais materiāls (Pitmana rāmis) | 212 kg ietaupīts |

| Izmaksu ietaupījums (Pitman rāmis) | Ietaupīti aptuveni 214 ASV dolāri |

| Ietaupītais materiāls (spararats) | Ietaupīti 300 kg |

| Izmaksu ietaupījums (spararats) | Ietaupīti aptuveni 285 ASV dolāri |

| Saglabātais materiāls (aizmugurējā siena) | 166 kg ietaupīts |

| Izmaksu ietaupījums (aizmugurējā siena) | Ietaupīts aptuveni 151 ASV dolārs |

Lauka dati no reālām darbībām liecina, ka optimizētas žokļu drupinātāja detaļas, piemēram, C6X modelī, palīdz mašīnām apstrādāt lielākus iežus un samazina nepieciešamību pēc papildu drupināšanas darbībām. Modulāra konstrukcija atvieglo detaļu nomaiņu, kas nozīmē mazāku dīkstāves laiku. Tādās vietās kā Dienvidaustrumāzija un Āfrika uzņēmumi ir novērojuši caurlaidspējas pieaugumu par 30% un dīkstāves laika samazināšanos uz pusi. Šīs izmaiņas palīdz mašīnām kalpot ilgāk un ietaupīt enerģiju.

Ražotāji, piemēram, Metsoarī norāda, ka oriģinālo rezerves daļu izmantošana un plānotas pārbaudes nodrošina drupinātāju nevainojamu darbību. Profesionāla uzstādīšana un apkope uz vietas nodrošina vēl vienu aizsardzības slāni, nodrošinot, ka katra detaļa darbojas tā, kā paredzēts. Tehniskie pētījumi pat liecina, ka noteiktu detaļu, piemēram, vārpstas, pārveidošana var palielināt drupināšanas efektivitāti līdz 95% un padarīt visu mašīnu izturīgāku.

Piezīme:Ieguldījumi labākās žokļu drupinātāju detaļās nozīmē mazāk bojājumu, mazāk laika, kas pavadīts remontam, un ilgāku aprīkojuma kalpošanas laiku.

Žokļu drupinātāja detaļu novērtēšana un izvēle 2025. gadam

Pareizo žokļu drupinātāja detaļu izvēle 2025. gadam prasa rūpīgu plānošanu. Uzņēmumiem jāskatās tālāk par cenu un jākoncentrējas uz ilgtermiņa vērtību. Šeit ir daži galvenie punkti, kas jāņem vērā:

- Dodiet priekšroku kvalitātei, nevis zemai cenai, lai izvairītos no biežas nomaiņas un saglabātu iekārtu uzticamību.

- Analizējiet kopējās īpašumtiesību izmaksas, tostarp slēptās izmaksas, piemēram, dīkstāvi un darbaspēku.

- Strādāt aruzticami piegādātājikas piegādā laikā un piedāvā nemainīgu kvalitāti.

- Meklējiet piegādātājus, kas nodrošina spēcīgu pēcpārdošanas atbalstu, tostarp rezerves daļas, tehnisko palīdzību un apmācību.

- Izvēlieties detaļas, kas izgatavotas no augstākās kvalitātes materiāliem, piemēram, mangāna tērauda vai leģētā tērauda, lai nodrošinātu ilgāku kalpošanas laiku.

- Apsveriet pielāgošanas iespējas, lai detaļas atbilstu jūsu īpašajām vajadzībām.

- Pārliecinieties, ka piegādes laiki atbilst jūsu ražošanas grafikam, lai izvairītos no kavēšanās.

- Līdzsvarojiet sākotnējās izmaksas ar izturību un veiktspēju, lai iegūtu vislabāko ieguldījumu atdevi.

Izvērtējot žokļu drupinātāju detaļas, uzņēmumi bieži saskaras ar tādām problēmām kā pareizā materiāla izvēle, apmācīta personāla atrašana un nomaiņas laika noteikšana. Detaļu forma un dizains, piemēram, zobu profils, var ietekmēt to vienmērīgo nodilumu un drupinātāja darbību. Regulāras pārbaudes un profilaktiskā apkope palīdz laikus atklāt problēmas un nodrošināt visu darbību nevainojami.

Labākā prakse:Izveidojiet apkopes plānu ar ikdienas, iknedēļas un ikmēneša pārbaudēm. Izmantojiet reāllaika datus no sensoriem, lai noteiktu nodiluma modeļus un ieplānotu remontu, pirms problēmas saasinās.

Žokļu drupinātāju detaļu modernizācijas galvenie darbības rādītāji 2025. gadā ietver ilgāku detaļu kalpošanas laiku, lielāku caurlaidspēju, zemākas apkopes izmaksas un labāku energoefektivitāti. Viedie oderējumi ar lietu internetu (IoT) un mākslīgā intelekta vadītu paredzamo apkopi var samazināt dīkstāves laiku līdz pat 30% un palielināt darbības efektivitāti par 20%. Svarīga ir arī ilgtspējība, tāpēc meklējiet detaļas, kas palīdz samazināt enerģijas patēriņu un emisijas.

Pareiza žokļu drupinātāja detaļu izvēle nodrošina reālus ietaupījumus un labāku efektivitāti. Uzņēmumi redz ilgāku kalpošanas laiku, zemākas izmaksas par tonnu un lielāku caurlaidspēju. 2025. gadā gudrām investīcijām ir nozīme. Nozares tendences liecina, ka progresīvi materiāli un digitālie rīki palīdz uzņēmumiem saglabāt līderpozīcijas. Uzticami piegādātāji piedāvā profesionālu atbalstu un nodrošina iekārtu efektīvu darbību.

Bieži uzdotie jautājumi

Kā vislabāk zināt, kad ir jānomaina žokļu drupinātāja detaļas?

Operatoriem jāpievērš uzmanība tādām pazīmēm kā nevienmērīgs nodilums, zemāka jauda vai dīvainas skaņas. Regulāras pārbaudes un viedie sensori palīdz laikus pamanīt problēmas.

Vai žokļu drupinātāja rezerves daļas var atbilst oriģinālā aprīkojuma ražotāja kvalitātei?

Dažipēcpārdošanas rezerves daļaspiedāvāt lielisku kvalitāti. Pirms pirkšanas viņam jāpārbauda atsauksmes, materiālu specifikācijas un piegādātāja reputācija. Uzticami piegādātāji bieži vien atbilst oriģinālā aprīkojuma ražotāju (OEM) standartiem vai tos pārspēj.

Kā viedās žokļu drupinātāja detaļas palīdz palielināt ieguldījumu atdevi?

Viedās detaļasizmanto sensorus un datus. Tie ļauj komandām izsekot nodilumam, plānot apkopi un izvairīties no bojājumiem. Tas ļauj iekārtām darboties ilgāk un ietaupa naudu.

Publicēšanas laiks: 2025. gada 11. jūlijs