Galvenie secinājumi

- Žokļu drupinātāja bedres vadītājs ir ļoti svarīgs kustības un spēka pārnešanai, padarot to par būtisku mašīnas efektivitātei un drošībai.

- Augstas kvalitātes materiāli, piemēram, lietais tērauds un augsta mangāna satura tērauds, ir ļoti svarīgi, lai nodrošinātu šahtas meistara izturību un veiktspēju milzīgas slodzes apstākļos.

- Precīza inženierija un progresīvas ražošanas metodes, piemēram, CAD un FEA, uzlabo šahtas meistara dizainu, lai nodrošinātu optimālu funkcionalitāti.

- Termiskās apstrādes procesi, piemēram, rūdīšana un atlaidināšana, ievērojami uzlabo bedres izturību un nodilumizturību, nodrošinot ilgmūžību.

- Stingra kvalitātes kontrole katrā ražošanas posmā garantē, ka bedres meistars atbilst augstiem uzticamības un veiktspējas standartiem.

- Labi izstrādāts drupinātājs ne tikai palielina drupināšanas jaudu, bet arī optimizē svaru, tādējādi veicinot žokļu drupinātāju kopējo efektivitāti.

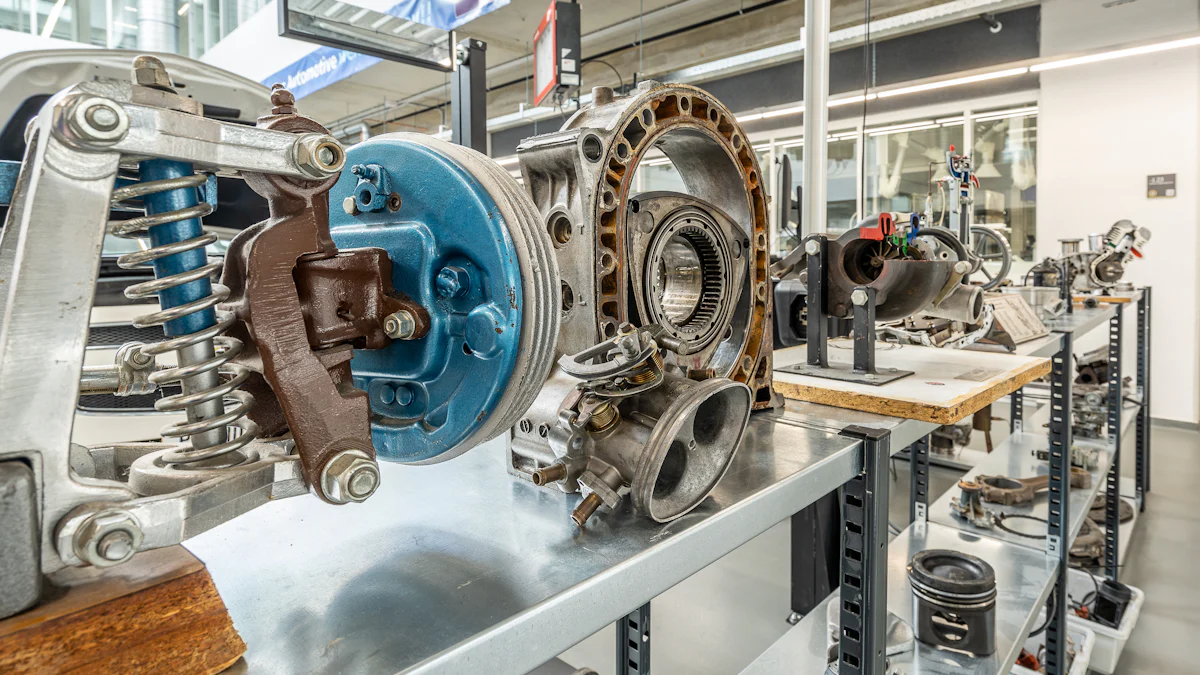

Žokļu drupinātāja Pitmana izpratne

TheŽokļu drupinātājs Pitmanir galvenā sastāvdaļa žokļu drupinātāju darbībā. Tās dizains un funkcionalitāte tieši ietekmē mašīnas veiktspēju, tāpēc ir svarīgi izprast tās lomu un funkcijas. Iedziļināsimies tajā, kas padara šo detaļu tik svarīgu.

Kas ir žokļu drupinātāja pitmans?

Žokļu drupinātāja galvenā kustīgā daļa ir drupinātājs ar cilindrisku mehānismu. Tas savieno rāmi ar kustīgo žokli un pārnes ekscentriskās vārpstas radīto kustību. Šī kustība ļauj drupināšanas mehānismam efektīvi darboties. Izgatavots no izturīgiem materiāliem, piemēram, lietā tērauda vai čuguna, cilindriskais mehānisms darbības laikā iztur milzīgu slodzi. Tas pārvietojas virzuļkustībā, līdzīgi kā apakšžoklis košļā pārtiku, nodrošinot, ka materiāli tiek efektīvi sasmalcināti, tiem izejot cauri kamerai.

Šķērsstieņam ir arī divi galvenie atbalsta punkti. Augšējā daļa savienojas ar spararatu un ekscentrisko vārpstu, savukārt apakšējā daļa mijiedarbojas ar pārslēgšanas plāksni, pārslēgšanas ligzdu un spriegošanas stieni. Šie savienojumi nodrošina vienmērīgu kustību un uzticamu veiktspēju lielu slodžu gadījumā.

Žokļu drupinātāja loma

Žokļu drupinātājam ir galvenā loma spēka pārnesē žokļu drupinātājā. Ekscentriskajai vārpstai griežoties, tā liek žokļu drupinātājam kustēties uz augšu un uz leju. Šī kustība darbina drupināšanas mehānismu, ļaujot mašīnai sadalīt materiālus mazākos, izmantojamos izmēros. Bez žokļu drupinātāja žokļu drupinātājam nebūtu nepieciešamās kustības, lai veiktu savu funkciju.

Turklāt bedres vadītājs veicina mašīnas drošību un efektivitāti. Tā izturīgā konstrukcija nodrošina, ka tā spēj izturēt ievērojamus spēkus, kas rodas drupināšanas darbībās. Saglabājot stabilitāti un precizitāti, bedres vadītājs palīdz samazināt enerģijas patēriņu un uzlabo drupinātāja kopējo produktivitāti.

Augstas kvalitātes Pitman komponenta galvenās iezīmes

Augstas kvalitātesŽokļu drupinātājs Pitmantam ir vairākas būtiskas īpašības, kas nodrošina izturību un veiktspēju:

- Materiāla izturībaBedres meistaram jābūt izgatavotam no tādiem materiāliem kā čuguns vai lietais tērauds, kas laika gaitā var izturēt lielu slodzi un ir noturīgi pret nodilumu.

- Precīzijas inženierijaPrecīzi izmēri un pielaides ir ļoti svarīgas nemanāmai integrācijai ar citiem komponentiem, piemēram, pārslēgšanas plāksni un ekscentrisko vārpstu.

- Viegls dizains ar uzlabotu izturībuDaudzu pitmani apakšējā daļā ir iestrādāta šūnveida struktūra. Šī konstrukcija samazina svaru, vienlaikus palielinot izturību un uzlabojot darbības efektivitāti.

- Uzticami atbalsta punktiAugšējiem un apakšējiem atbalsta punktiem jābūt izturīgiem, lai saglabātu stabilitāti ekspluatācijas laikā.

- Uzlabotas ražošanas metodesTādas metodes kā datorizēta projektēšana (CAD) un galīgo elementu analīze (FEA) optimizē bedres meistara dizainu maksimālai veiktspējai.

Šīs funkcijas nodrošina, ka bedres drupinātājs ne tikai efektīvi pilda savu funkciju, bet arī veicina žokļu drupinātāja ilgmūžību un uzticamību.

Materiāli un metodes ražošanā

RažošanaŽokļu drupinātājs Pitmanprasa rūpīgu materiālu izvēli un progresīvas metodes. Šīs izvēles nodrošina, ka detaļa var izturēt milzīgās slodzes, ar kurām tā saskaras ekspluatācijas laikā, vienlaikus saglabājot efektivitāti un izturību.

Bieži izmantotie materiāli Pitman komponentiem

Ražotāji, izvēloties materiālus šahtas komponentiem, prioritāti piešķir izturībai un ilgmūžībai. Visbiežāk izmantotie materiāli ir:

- Lietais tēraudsLietais tērauds, kas ir pazīstams ar savu izcilo izturību un nodilumizturību, ir populāra izvēle. Tas var izturēt lielu spriegumu un trieciena spēkus, kas rodas drupināšanas darbību laikā.

- Kalta dzelzsŠis materiāls piedāvā izcilu izturību un plastiskumu, padarot to piemērotu detaļām, kurām nepieciešama elastība, neapdraudot izturību.

- Augsta mangāna tēraudsŠis materiāls nodrošina izcilu nodilumizturību, īpaši pielietojumos, kas saistīti ar spēcīgu berzi. Tā pašcietējošās īpašības padara to ideāli piemērotu šahtu montētāju detaļām.

- Leģētais tēraudsAr pievienotiem elementiem, piemēram, hromu vai molibdēnu, leģētais tērauds uzlabo izturību un izturību pret koroziju, nodrošinot ilgstošu veiktspēju.

Katrs materiāls tiek pakļauts stingrai pārbaudei, lai atbilstu nozares standartiem. Ražotāji, piemēram, Sunrise Machinery Co., Ltd, nodrošina, ka tiek izmantoti tikai augstākās kvalitātes materiāli, garantējot uzticamību un ilgmūžību.

Materiālu izvēles nozīme izturībai un veiktspējai

Materiālu izvēle tieši ietekmē bedres meistara veiktspēju un kalpošanas laiku. Pareizi izvēlēts materiāls nodrošina, ka detaļa var izturēt saspiešanas spēkus, nedeformējoties vai priekšlaicīgi nenodilstot. Piemēram:

- IzturībaAugstas izturības materiāli, piemēram, lietais tērauds un augsta mangāna satura tērauds, ir izturīgi pret nodilumu, samazinot nepieciešamību pēc biežas nomaiņas.

- VeiktspējaViegli materiāli ar optimizētu izturību, piemēram, ar šūnveida struktūru, uzlabo drupinātāja efektivitāti, samazinot enerģijas patēriņu.

- DrošībaIzturīgi materiāli novērš bojājumus ekspluatācijas laikā, nodrošinot gan tehnikas, gan tās operatoru drošību.

Uzņēmumā Sunrise Machinery Co., Ltd mēs uzsveram materiālu kvalitātes nozīmi. Mūsu stingrais kvalitātes kontroles process nodrošina, ka katrs racējs atbilst augstākajiem izturības un veiktspējas standartiem.

Liešanas un kalšanas metožu pārskats

Pitman komponentu ražošanas process ietver vai nu liešanu, vai kalšanu, un katra no tām piedāvā unikālas priekšrocības:

-

Kastings:

- Precīzas liešanas metodes ļauj ražotājiem radīt sarežģītas formas ar augstu precizitāti.

- Šī metode nodrošina komponenta struktūras vienmērīgumu, uzlabojot tā izturību un uzticamību.

- Liešana ļauj iekļaut arī tādas dizaina iezīmes kā šūnveida struktūras, kas samazina svaru, vienlaikus saglabājot izturību.

-

Kalšana:

- Kalšana ietver materiāla veidošanu augsta spiediena ietekmē, kā rezultātā tiek iegūts blīvāks un stiprāks komponents.

- Šī metode uzlabo bedres meistara spēju izturēt lieces un trieciena spēkus.

- Kaltiem pitmaniem bieži piemīt izcilas mehāniskās īpašības, padarot tos ideāli piemērotus lieljaudas lietojumiem.

Abām metodēm ir nepieciešami moderni instrumenti un zināšanas. Uzņēmumā Sunrise Machinery Co., Ltd mēs izmantojam modernu aprīkojumu un kvalificētus speciālistus, lai ražotu bedres drupinātāju komponentus, kas atbilst mūsdienu žokļu drupinātāju prasībām.

Soli pa solim ražošanas process

Ražošanas processŽokļu drupinātājs Pitmanietver vairākus kritiski svarīgus soļus. Katrs solis nodrošina, ka komponents atbilst augstākajiem izturības, precizitātes un veiktspējas standartiem. Izpētīsim procesu sīkāk.

Materiālu izvēle un sagatavošana

Izejvielu iegūšana un testēšana

Ceļojums sākas ar augstas kvalitātes izejvielu iegādi. Uzņēmumā Sunrise Machinery Co., Ltd mēs prioritāri izvirzām tādus materiālus kā lietais tērauds, čuguns un augsta mangāna satura tērauds. Šie materiāli ir pazīstami ar savu izturību un nodilumizturību. Pirms ražošanas mēs pārbaudām katru izejvielu partiju, lai nodrošinātu, ka tā atbilst stingriem kvalitātes standartiem. Pārbaudes koncentrējas uz tādām īpašībām kā stiepes izturība, cietība un ķīmiskais sastāvs. Tas nodrošina, ka racējs var izturēt milzīgās slodzes, ar kurām tas saskarsies darbības laikā.

Materiālu sagatavošana liešanai vai kalšanai

Kad izejmateriāli ir izturējuši pārbaudi, mēs tos sagatavojam nākamajam posmam. Lēšanai mēs kausējam materiālus precīzās temperatūrās, lai panāktu vienmērīgu sastāvu. Kalšanai mēs materiālus karsējam, lai tie būtu kaļami un veidojami. Pareiza sagatavošana samazina defektus un nodrošina gatavā produkta nemainīgu kvalitāti.

Pitmana liešana vai kalšana

Precīzas liešanas metodes

Liešana ir populāra metode betona detaļu izgatavošanai. Mēs izmantojam precīzas liešanas metodes, lai iegūtu sarežģītas formas un detalizētus dizainus. Šī metode ļauj mums iekļaut tādas iezīmes kā šūnveida struktūras, kas palielina izturību, vienlaikus samazinot svaru. Liešanas laikā mēs rūpīgi kontrolējam dzesēšanas procesu, lai novērstu iekšējos spriegumus un nodrošinātu konstrukcijas integritāti.

Kalšanas metodes pastiprinātai izturībai

Kalšana ietver uzkarsēta materiāla veidošanu zem augsta spiediena. Šī metode rada blīvāku un izturīgāku kalšanas kalvi. Kaltajām detaļām piemīt izcilas mehāniskās īpašības, kas padara tās ideāli piemērotas lieljaudas lietojumiem. Uzņēmumā Sunrise Machinery Co., Ltd mēs izmantojam modernu kalšanas aprīkojumu, lai sasniegtu precīzus izmērus un izcilu izturību.

Apstrāde un formēšana

Precīzu izmēru un pielaižu sasniegšana

Pēc liešanas vai kalšanas racējs tiek pakļauts apstrādei, lai iegūtu precīzus izmērus. Mēs izmantojam modernākās CNC iekārtas, lai nodrošinātu stingras pielaides. Šis solis ir ļoti svarīgs nemanāmai integrācijai ar citiem žokļu drupinātāja komponentiem. Pareiza apstrāde uzlabo racēja veiktspēju un uzticamību.

Uzlaboti apstrādes instrumenti un metodes

Mēs izmantojam modernus instrumentus un metodes, lai pilnveidotu šahtas konstrukcijas formu. Mūsu prasmīgie tehniķi izmanto virpas, frēzmašīnas un slīpmašīnas, lai pilnveidotu detaļas. Šis process nodrošina gludas virsmas un precīzu piegulumu, kas ir būtiski efektīvai darbībai. Pievēršot uzmanību katrai detaļai, mēs piegādājam šahtas konstrukcijas detaļas, kas pārsniedz nozares standartus.

Termiskā apstrāde

Pitmana stiprināšana, izmantojot termisko apstrādi

Termiskā apstrāde ir būtiska žokļu drupinātāja pitmana izturības un ilgmūžības uzlabošanā. Rūpīgi kontrolējot sildīšanas un dzesēšanas procesus, mēs varam ievērojami uzlabot materiāla mehāniskās īpašības. Uzņēmumā Sunrise Machinery Co., Ltd mēs koncentrējamies uz šī posma optimizēšanu, lai nodrošinātu, ka pitmans iztur milzīgos spēkus, ar kuriem tas saskaras darbības laikā.

Termiskās apstrādes process maina materiāla iekšējo struktūru, padarot to stingrāku un izturīgāku pret nodilumu. Piemēram, pielietojot noteiktu temperatūru un ilgumu, mēs varam palielināt augsta mangāna satura tērauda cietību, vienlaikus saglabājot tā elastību. Šis līdzsvars ir ļoti svarīgs tādām detaļām kā pitman, kurām jāiztur gan saspiešanas, gan vilkšanas spēki, neliecoties un nelūstot.

Mūsu komanda izmanto modernu aprīkojumu, lai uzraudzītu katru termiskās apstrādes procesa posmu. Šī precizitāte nodrošina nemainīgus rezultātus, samazinot defektu risku un pagarinot bedres meistara kalpošanas laiku. Stiprinot materiālu ar termiskās apstrādes palīdzību, mēs uzlabojam žokļu drupinātāja kopējo veiktspēju un uzticamību.

Bieži sastopamie termiskās apstrādes procesi

Lai sasniegtu vēlamās īpašības šahtā, mēs izmantojam vairākas termiskās apstrādes metodes. Katram procesam ir noteikts mērķis, nodrošinot, ka detaļa atbilst augstākajiem kvalitātes un veiktspējas standartiem:

- AtkvēlināšanaŠis process ietver materiāla uzkarsēšanu līdz noteiktai temperatūrai un pēc tam lēnu atdzesēšanu. Atkvēlināšana samazina iekšējos spriegumus, uzlabo apstrādājamību un palielina materiāla izturību.

- RūdīšanaĀtri atdzesējot uzkarsēto materiālu, rūdīšana palielina cietību un nodilumizturību. Šī metode ir īpaši efektīva augsta mangāna tērauda stieņu apstrādei.

- RūdīšanaPēc rūdīšanas atlaidīšana ietver materiāla atkārtotu uzsildīšanu līdz zemākai temperatūrai un pēc tam atkārtotu atdzesēšanu. Šis solis līdzsvaro cietību un elastību, novēršot trauslumu.

- NormalizācijaŠis process uzlabo materiāla graudu struktūru, uzlabojot tā izturību un vienmērīgumu. Normalizēšana arī uzlabo bedres meistara spēju izturēt dinamiskos spēkus.

Uzņēmumā Sunrise Machinery Co., Ltd mēs pielāgojam termiskās apstrādes procesu katra racēja īpašajām prasībām. Šī pielāgošana nodrošina optimālu veiktspēju un izturību pat vissarežģītākajos apstākļos.

Montāža un apdare

Pitmana komponenta galīgā montāža

Kad termiskās apstrādes process ir pabeigts, mēs pārejam pie montāžas posma. Šajā posmā mēs integrējam šahtu vadītāju ar citām žokļu drupinātāja svarīgākajām sastāvdaļām. Precizitāte šeit ir ļoti svarīga, jo pat nelielas neatbilstības var ietekmēt iekārtas darbību.

Mūsu kvalificētie tehniķi izmanto modernus instrumentus, lai nodrošinātu perfektu atbilstību starp drupinātāju un tādām detaļām kā pārslēgšanas plāksne un ekscentriskā vārpsta. Šajā posmā mēs veicam arī rūpīgas pārbaudes, lai pārliecinātos, ka visi savienojumi ir droši un atbilst mūsu stingrajiem kvalitātes standartiem. Koncentrējoties uz precizitāti montāžas laikā, mēs garantējam žokļu drupinātāja nevainojamu darbību.

Virsmas pārklājums nodilumizturībai

Ražošanas procesa pēdējais solis ir virsmas pārklājuma uzklāšana uz šahtas mehānisma. Šis pārklājums uzlabo detaļas izturību pret nodilumu un koroziju, vēl vairāk pagarinot tās kalpošanas laiku. Uzņēmumā Sunrise Machinery Co., Ltd mēs izmantojam augstas kvalitātes pārklājumus, kas nodrošina izcilu aizsardzību, neapdraudot šahtas mehānisma veiktspēju.

Piemēram, mēs bieži izmantojam specializētus pārklājumus, kas paredzēti, lai izturētu abrazīvos spēkus, ar kuriem saskaras drupināšanas darbību laikā. Šie pārklājumi rada barjeru, kas samazina virsmas bojājumus, samazinot apkopes prasības un dīkstāves laiku. Investējot uzlabotās virsmas apstrādēs, mēs nodrošinām, ka šahtas vadītājs saglabā uzticamību un efektivitāti visā tā kalpošanas laikā.

Kvalitātes kontrole Pitman Manufacturing uzņēmumā

Kvalitātes kontrolei ir būtiska loma, lai nodrošinātu iekārtas uzticamību un veiktspējuŽokļu drupinātājs PitmanUzņēmumā Sunrise Machinery Co., Ltd mēs ievērojam rūpīgu procesu, lai katrā ražošanas posmā pārbaudītu un testētu katru komponentu. Tas garantē, ka racējs atbilst augstākajiem izturības, precizitātes un drošības standartiem.

Pārbaude un testēšana katrā posmā

Izmēru precizitātes un izturības pārbaude

Es uzskatu, ka precizitāte ir augstas kvalitātes racēja pamats. Ražošanas laikā mēs izmērām katru izmēru ar moderniem instrumentiem, lai nodrošinātu precizitāti. Pat mazākā novirze var ietekmēt racēja sniegumu. Izmantojot modernu aprīkojumu, piemēram, koordinātu mērīšanas iekārtas (CMM), mēs pārbaudām, vai izmēri pilnībā atbilst projekta specifikācijām.

Tikpat svarīga ir izturības pārbaude. Bedres meistaram darbības laikā ir jāiztur milzīgas slodzes. Lai apstiprinātu tā izturību, mēs veicam stingras slodzes pārbaudes. Šīs pārbaudes simulē reālus apstākļus, nodrošinot, ka bedres meistars var izturēt lielas slodzes, nedeformējoties un nebojājoties. Piemēram, mēs pielietojam kontrolētu spiedienu, lai novērtētu tā izturību pret lieces un trieciena spēkiem. Šis solis nodrošina, ka bedres meistars darbojas droši ekstremālos apstākļos.

Nozares standartu ievērošanas nodrošināšana

Atbilstība nozares standartiem atspoguļo mūsu apņemšanos nodrošināt kvalitāti. Uzņēmumā Sunrise Machinery Co., Ltd mēs ievērojam ISO sertificētus procesus. Šie standarti vada visus ražošanas aspektus, sākot no materiālu izvēles līdz galīgajai pārbaudei. Ievērojot šīs vadlīnijas, mēs nodrošinām, ka katrs racējs atbilst globālajiem drošības un veiktspējas standartiem.

Mēs veicam arī ķīmiskā sastāva analīzi, lai pārbaudītu materiāla kvalitāti. Šis solis nodrošina, ka sakausējuma saturs atbilst nepieciešamajām specifikācijām. Piemēram, tēraudam ar augstu mangāna saturu ir jābūt pareizam elementu līdzsvaram, lai nodrošinātu nodilumizturību un stingrību. Ievērojot stingru atbilstību, mēs piegādājam Pitman komponentus, kas pārsniedz klientu cerības.

Galīgā kvalitātes nodrošināšana pirms izplatīšanas

Pirms nosūtīšanas mēs veicam visaptverošu kvalitātes pārbaudi. Šī galīgā pārbaude kalpo kā drošības pasākums, nodrošinot, ka neviens defekts nepaliek nepamanīts. Mūsu komanda pārbauda katru montētāju, lai noteiktu virsmas defektus, konstrukcijas integritāti un pareizu montāžu. Ja rodas kādas problēmas, mēs tās nekavējoties risinām, lai saglabātu mūsu augstos standartus.

Īpaša uzmanība tiek pievērsta virsmas apdarei. Gluds un vienmērīgs pārklājums uzlabo nodilumizturību un novērš koroziju. Mēs izmantojam progresīvas metodes aizsargslāņu uzklāšanai, nodrošinot, ka bedres iekrāvējs saglabā izturību visā tā kalpošanas laikā. Šis solis ne tikai uzlabo veiktspēju, bet arī samazina mūsu klientu apkopes izmaksas.

Visbeidzot, mēs droši iepakojam šahtu montētāju, lai novērstu bojājumus transportēšanas laikā. Katra detaļa tiek pakļauta galīgajai pārbaudei, lai apstiprinātu, ka tā atbilst mūsu stingrajiem kvalitātes kritērijiem. Piešķirot prioritāti kvalitātes nodrošināšanai, mēs nodrošinām, ka katrs šahtu montētājs, kas atstāj mūsu ražotni, ir gatavs sniegt izcilu sniegumu.

Žokļu drupinātāja Pitman ražošanas process parāda precizitātes un materiālu kvalitātes nozīmi katrā posmā. Sākot ar izturīgu materiālu izvēli un beidzot ar modernu liešanas, kalšanas un termiskās apstrādes metožu izmantošanu, katrs solis nodrošina, ka bedres drupinātājs var izturēt milzīgas slodzes, vienlaikus saglabājot optimālu veiktspēju. Stingra kvalitātes kontrole vēl vairāk garantē uzticamību un ilgmūžību, samazinot defektu risku un uzlabojot darbības efektivitāti. Labi izstrādāts bedres drupinātājs ne tikai uzlabo drupināšanas jaudu, bet arī optimizē svaru un izturību, veicinot žokļu drupinātāju vispārējos panākumus sarežģītos pielietojumos.

Bieži uzdotie jautājumi

Kas ir pitmans žokļu drupinātājā?

Žokļu drupinātāja galvenā kustīgā daļa ir šahtu transportieris. Tas savieno ekscentrisko vārpstu ar drupināšanas mehānismu, pārnesot kustību un spēku, lai efektīvi sasmalcinātu materiālus. Šai sastāvdaļai ir būtiska loma drupinātāja efektivitātes un drošības nodrošināšanā. Bez šahtu transportiera žokļu drupinātājs nevar pareizi darboties.

Kāda ir pitmana loma žokļu drupinātājā?

Šahtas smalcinātājs pārnes pārslēgšanas plāksnes radīto spēku uz drupināšanas mehānismu. Tas pārvietojas uz augšu un uz leju, ekscentriskajai vārpstai griežoties, nodrošinot drupināšanas procesu. Šahtas smalcinātājs nodrošina arī stabilitāti un precizitāti darbības laikā. Tā izturīgā konstrukcija ļauj tam izturēt milzīgu slodzi un deformāciju, padarot to par galveno drupinātāja veiktspējas sastāvdaļu.

Kā tiek ražots Pitman?

Bedres izgatavošana ietver vairākus soļus, tostarp materiālu izvēli, liešanu vai kalšanu, apstrādi, termisko apstrādi un montāžu. Lai nodrošinātu izturību, tiek izmantoti augstas kvalitātes materiāli, piemēram, lietais tērauds vai augsta mangāna satura tērauds. Uzlabotas metodes, piemēram, precīzā liešana un kalšana, uzlabo izturību un uzticamību. Termiskā apstrāde vēl vairāk uzlabo bedres mehāniskās īpašības, nodrošinot, ka tas var izturēt lielas slodzes.

Kādi materiāli tiek izmantoti Pitmana izgatavošanai?

Ražotāji žokļu drupinātāja ražošanai izmanto tādus materiālus kā lietais tērauds, augsta mangāna satura tērauds, kaltais dzelzs un leģētais tērauds. Šiem materiāliem ir lieliska izturība, nodilumizturība un ilgmūžība. Materiāla izvēle ir atkarīga no žokļu drupinātāja īpašajām prasībām un ekspluatācijas apstākļiem.

Kā var uzlabot pitmana kvalitāti?

Bedres meistara kvalitātes uzlabošana ietver ražošanas procesa optimizēšanu. Darba fāžu samazināšana, ražošanas paātrināšana un mazāka materiālu izmantošana var uzlabot efektivitāti. Tīmekļa malu apstrāde un bedres meistara svara optimizēšana uzlabo tā veiktspēju. Regulāras pārbaudes un testēšana nodrošina, ka gala produkts atbilst augstiem kvalitātes standartiem.

Kāpēc materiāla izvēle ir svarīga bedres meistaram?

Materiālu izvēle tieši ietekmē drupinātāja izturību un veiktspēju. Augstas izturības materiāli ir izturīgi pret nodilumu, samazinot nepieciešamību pēc biežas nomaiņas. Viegli materiāli ar optimizētu izturību uzlabo drupinātāja efektivitāti. Izturīgi materiāli nodrošina arī drošību, novēršot bojājumus darbības laikā.

Kāda ir galvenā kustīgā daļa žokļu drupinātājā?

Žokļu drupinātājs ir galvenā kustīgā daļa žokļu drupinātājā. Tas veido žokļa kustīgo pusi un darbina drupināšanas mehānismu. Tā kustība ļauj drupinātājam sasmalcināt materiālus mazākos izmēros.

Kā termiskā apstrāde uzlabo Pitmana efektu?

Termiskā apstrāde stiprina bedres konstrukciju, mainot tās iekšējo struktūru. Tādi procesi kā atkvēlināšana, rūdīšana un atlaidināšana uzlabo cietību, izturību un nodilumizturību. Šīs apstrādes nodrošina, ka bedre var izturēt milzīgās slodzes, ar kurām tā saskaras darbības laikā.

Kas raksturo augstas kvalitātes pitmani?

Augstas kvalitātes pitmanam ir izturīgi materiāli, precīzi izmēri un progresīvi dizaina elementi, piemēram, šūnveida struktūras. Tas tiek rūpīgi pārbaudīts, lai nodrošinātu izturību un veiktspēju. Uzticami atbalsta punkti un virsmas pārklājumi vēl vairāk uzlabo tā efektivitāti un kalpošanas laiku.

Kāpēc izvēlēties Sunrise Machinery Co., Ltd Pitman komponentu iegādei?

Uzņēmumā Sunrise Machinery Co., Ltd mēs prioritāri izvirzām kvalitāti un precizitāti. Ar vairāk nekā 20 gadu pieredzi mēs izmantojam progresīvas metodes un augstas kvalitātes materiālus, lai ražotu šahtu komponentus. Mūsu stingrais kvalitātes kontroles process nodrošina, ka katrs produkts atbilst starptautiskajiem standartiem. Mēs piedāvājam arī pielāgotus pakalpojumus, lai apmierinātu īpašas klientu vajadzības, padarot mūs par uzticamu izvēli visā pasaulē.

Publicēšanas laiks: 2024. gada 30. decembris